Dieser ganze, umfangreiche und komplexe Tätigkeitsbereich des Goldschmiedes kann in mehrere Gruppen zerlegt werden:

Der nun folgenden Darstellung sei vorausgeschickt, dass von den darin beschriebenen Manipulationen und Herstellungsverfahren viele auch auf maschinellem Weg erfolgen können. Der Goldschmied muss allerdings jeden einzelnen Schritt beherrschen, da bei ungewöhnlichen oder selten vorkommenden Arbeiten nur die Handarbeit die nötige Anpassungsfähigkeit besitzt.

Sehen Sie hier in einem beeindruckenden Video dem Goldschmied bei der Arbeit zu. In knapp 5 Minuten sieht man die wichtigsten und bekanntesten Arbeitsschritte eines Goldschmiedes.

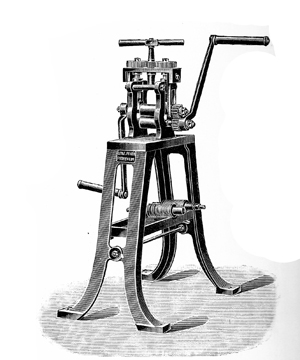

Die Herstellung von Blech aus Barren geschieht durch Walzen auf der Blechwalze, die für den Hand- oder Maschinenbetrieb eingerichtet ist. Links sehen Sie eine alte Walze der Firma Lenz & Feiler aus Pforzheim. Das Blech wird dabei zwischen die beiden horizontal übereinander lagernden Walzenrollen geschoben, die in einem besonderen Walzengestell festgehalten werden. An diesen Walzenrollen sind mittelst Verlängerungszapfen zwei Kurbeln angebracht, an der unteren rechts, an der oberen links, durch deren Bewegung die Walzen zur Umdrehung und das Blech zum Laufen gebracht wird.

Die Herstellung von Blech aus Barren geschieht durch Walzen auf der Blechwalze, die für den Hand- oder Maschinenbetrieb eingerichtet ist. Links sehen Sie eine alte Walze der Firma Lenz & Feiler aus Pforzheim. Das Blech wird dabei zwischen die beiden horizontal übereinander lagernden Walzenrollen geschoben, die in einem besonderen Walzengestell festgehalten werden. An diesen Walzenrollen sind mittelst Verlängerungszapfen zwei Kurbeln angebracht, an der unteren rechts, an der oberen links, durch deren Bewegung die Walzen zur Umdrehung und das Blech zum Laufen gebracht wird.

Durch zwei Stellschrauben, die senkrecht von oben auf die beiden Walzenrollenlager rechts und links drücken, kann der Abstand der beiden Walzen und die Stärke des fertigen Bleches beliebig reguliert werden.

Im allgemeinen wird der zu walzende Lingot nach dem Schmelzen erst gestaucht, also auf beiden Schmalseiten auf dem Amboss geschmiedet, bis die Seiten glatt sind. Das hat den Zweck, ein an den Rändern glattes Blech zu erhalten, was in seiner ganzen Breite verwendbar ist. Unter Umständen ist dieser Arbeitsgang überflüssig, wenn das Schmelzen vorbildlich durchgeführt wurde. Als Regel für das Glühen des Metalls gilt, dass Legierungen mit geringerem Goldgehalt vor dem Walzen, sowie während des Walzens geglüht werden müssen. Legierungen mit höherem Goldgehalt dürfen vor und während des Walzens nicht geglüht werden. Das kommt davon, dass Gold mit einem höheren Feingehalt weicher und dehnbarer ist, als geringeres und dass es durch das Walzen ohne Glühen eine größere Dichte und Geschmeidigkeit erhält.

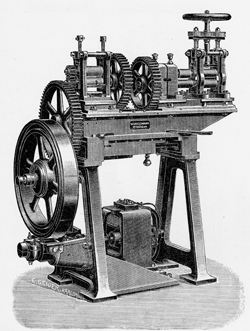

Abbildung links für zwei Walzenpaare für elektrischen Betrieb der Firma W. Grossmann aus Pforzheim. Tadellos geschmolzenes Gold kann übrigens auch in geringeren Feingehalten ungeglüht durch die Blechwalzen gehen. Diese Vorgehensweise ist aber im allgemeinen nicht besonders ratsam. Der Draht

Abbildung links für zwei Walzenpaare für elektrischen Betrieb der Firma W. Grossmann aus Pforzheim. Tadellos geschmolzenes Gold kann übrigens auch in geringeren Feingehalten ungeglüht durch die Blechwalzen gehen. Diese Vorgehensweise ist aber im allgemeinen nicht besonders ratsam. Der Draht

Die Herstellung des Drahtes, den der Goldschmied häufig benötigt, beruht auf der gleichen Herstellungsweise wie das Blech, nur benutzt man für den Draht eine besondere Drahtwalze, statt der beiden glatten Walzenrollen. Die Blechwalze hat zwei Walzenrollen mit Einkerbungen, die so aufeinander passenden, dass die obere und die untere Kerbe jeweils eine viereckige Öffnung bilden. Die Kerben werden von einer Seite zur andern in gleichmäßigem Verlauf kleiner. Das stangen-förmige Metallstück wird, nachdem es etwas glatt geschmiedet und geglüht wurde, in eine entsprechend große Kerbe oder „Riefe" eingeführt. Wurde der Draht durch die erste Riefe gewalzt, was normalerweise mehrere Male geschehen muss, folgen weitere Durchläufe. Jedes Mal wird der Draht durch eine etwas kleinere Öffnung gewalzt, bis die gewünschte Drahtstärke erreicht ist.

Das Walzen geschieht ebenfalls durch Kurbelbewegungen, wie bei der Blechwalze. Es muss aber beim Draht darauf geachtet werden, dass die hohe Kante, die sich beim walzen zeigt, beim darauffolgenden Durchlauf nach oben gerichtet wird, um so den Draht gleichmäßig zu bearbeiten. Andernfalls bildet sich diese Kante soweit aus, das der Draht zur Weiterverarbeitung unbrauchbar wird.

Zur Anfertigung von Eheringen nutzt man starken Draht, mit einem Querschnitt der von oben halbkreisförmig und von unten flach ist. Zur Herstellung dieses Drahts hat man eine besondere Eheringwalze konstruiert, die den Draht gleich in der gewünschten Form liefert. Diese Walze hat verschiedene Walzenrollen, von denen die obere halbkreisförmige, von der einen Seite zur andern kleiner werdende Einkerbungen trägt, während die untere Seite glatt ist. Mit dieser Walze hergestellter Draht kann sofort zu Eheringen verarbeitet werden. In der modernen Eheringfabrikation greifen Goldschmiede jedoch auf Halbzeug zurück. Nur noch wenige Goldschmiedebetriebe verzichten auf die Verwendung von Halbzeug.

Die großen Walzen tragen sowohl eine Draht- als auch eine Blechwalze. Ist eine besondere Drahtwalze vorhanden, kann man die Maschine mit besonderen Walzenpaaren zum Vor- und Feinwalzen ausstatten. Für Geschäfte, in denen viel gewalzt wird, ist eine große Walze angebracht, auf sowohl Blech als auch Draht vor- und fein gewalzt werden kann. Sie ist so eingerichtet, dass jedes Walzenpaar einzeln abgestellt und in Bewegung gesetzt werden kann, zudem bietet sie noch Platz zum Anbringen verschiedener Hilfsapparate, wie Lotfeil-Maschinen, Scheren und andere Teile.

Zu weiterer Umformung und Bearbeitung wird der Draht durch sogenannte „Zieheisen“ gezogen. Dies kann mit der Hand oder an der Ziehbank gemacht werden. Die Zieheisen sind längliche Platten aus gehärtetem Stahl, mit einer Reihe von Löchern oder Durchbrüchen in unterschiedlichen Größen. Von Hand werden in der Regel nur sehr dünn ausgewalzte Drähte gezogen. Man spannt dabei das Zieheisen in einen Schraubstock, der Draht wird angespitzt und in das entsprechende Loch im Zieheisen eingeführt. Hier schiebt man es so weit wie möglich durch das Loch im Zieheisen. Dann wird der Draht mit der „Ziehzange“ gefasst und durchgezogen. Der Draht wird anschließend durch immer kleiner werdende Löcher gezogen, bis er so dünn ist, wie er sein soll.

Auf der Ziehbank werden nur die stärker gewalzten Drähte bearbeitet. Die Ziehbank besteht hauptsächlich aus einem hölzernen Bock, auf dessen eiserner Kopfplatte eine besonders konstruierte Zange (Schleppzange) angebracht ist. In diese Zange wird der Draht eingespannt und an einer Kette langsam durchgezogen. Am Kopfende der Ziehbank ist das Zieheisen aufrecht angebracht. Der Antrieb erfolgt von Hand, mit Hilfe einer Kurbel.

Die Drahtziehbank für den Handbetrieb stellt eine Ziehbank mit Gurt und Übersetzung für den Handbetrieb dar. Benötigt man eine größere Menge Draht ist eine Rundzug- oder Trommel-Ziehmaschine zu empfehlen, die speziell für den Kraftbetrieb eingerichtet ist. An ihr sind zwei Trommeln angebracht, zum Ziehen längerer Drähte. Eine Trommel dient dem Aufwickeln, die andere Trommel zum Abwickeln. Wenn der Draht durch das Zieheisen gezogen wurde, werden die Trommeln ausgewechselt. Ein besonderer Vorteil der Rundzugmaschine ist, dass der Draht nicht nachgegriffen werden muss. Der Goldschmied verwendet den Draht in allen möglichen Querschnittformen: Rund, halbrund, drei-und viereckig, sternförmig oder auch messer-förmig. Jede besondere Form des Querschnitts erfordert ein passendes Zieheisen.

Der glatte, rund gezogene Draht kann nun noch weiter verziert werden, durch das Kordieren (d.h. das Einschneiden eines Schraubenganges) und durch Zusammendrehen mehrerer Drähte. Für beides nutzt man eine Kordier- oder Wickelmaschine. Dies ist eine einfache Vorrichtung, deren wesentlicher Bestandteil eine in ihrer Achse durchbohrte stählerne Spindel ist (40-60 mm Länge). Am vorderen Ende dieser Spindel sind zwei Backen. Zusätzlich braucht man ein kleines Schneideisen mit Löchern, in der entsprechenden Dicke des Drahtes.

Der Draht wird nun in die Backen eingespannt, die Maschine in Bewegung gesetzt, so dass der Draht sich um sich selbst dreht. Das Schneideeisen wird per Hand geführt und schneidet ein Gewinde in den Draht. Ist eine Wickelmaschine mit doppelter Übersetzung dargestellt. Sie besitzt eine auswechselbare, längere Spindel, die zum Wickeln runder oder ovaler Ringe oder Kettengliedern dient.

Kordierter Draht wird für unterschiedliche Zwecke verwendet; beispielsweise zum Aufstecken von Perlen, da Perlen so besser an Schmuckstücken halten. Lässt man einen geschnittenen Draht durch eine Walze laufen, sodass er platt gedrückt wird und von dem Schraubengang nur noch eine Zahnung auf den Schmalkanten übrig bleibt, entsteht dadurch die bekannte Abart des eigentlichen Filigran-Drahtes. Mit der Herstellung von faconiertem Draht befassen sich hauptsächlich Spezialgeschäfte und Schmuckdesigner.

Sollen mehrere Drähte umeinander gewickelt werden, benutzt man ebenfalls die Kordiermaschine, nur spannt man ein Häkchen in die Backen, auf das man die Drähte, (zwei-, drei- und vierfach) einhängt. Nun wird der Draht am andern Ende mit der Zange gefasst und fest angezogen. Anschließend wird die Maschine in Bewegung gebracht und so der Draht aufgewickelt. Während des Wickelns muss er von Zeit zu Zeit erhitzt werden. Durch das Zusammendrehen eingeschnittener und glatter, sowie verschieden faconnierter Drähte lassen sich sehr effektvolle Muster erzielen.

Ähnlich wie man Draht kordiert, kann man auch Blech bearbeiten. Man kann Blech so biegen, dass er wie ein Korkenzieher oder gewellt erscheint. Hierfür walzt man das Stück Blech am besten aus einem Draht auf der Flachwalze, was den Vorteil hat, dass es an den Winden Enden rund wird. Es werden zwei runde Kupferdrähte an beide Seiten des Blechstreifens gelegt und Blech und Drähte wie zum Kordieren eingespannt und umeinander gewickelt. Die Drähte geben dabei dem Blech den nötigen Halt, sodass es sich gleichmäßig drehen kann. Nach dem Drehen wird das Ganze erhitzt und die Kupferdrähte werden entfernt.

Für stärkere Stäbe, Einfassungen, Gelenkscharniere und ähnliche Einzelteile, die in massiver Ausführung zu schwer oder zu teuer werden würden, verwendet man bei der Schmuckherstellung oft hohle Blechröhren, sogenannte Scharniere. Sie werden hergestellt, indem man das Blech um einen Draht legt und das Ganze mit Hilfe des Zieheisens rund zieht. Dabei wird entweder feines Gold über Kupferdraht gezogen oder Silber und weniger wertvolles Gold über Eisendraht, um Kosten zu sparen. Der Kupferdraht wird, bei hochwertigen Stücken, nachträglich durch Salpetersäure entfernt. Diesen Vorgang darf man im Zusammenhang mit Silber und Eisendraht nicht durchführen, da die Säure die Materialien angreifen würde.

Für die weniger wertvollen Stücke nutzt man ein Gemisch aus Salz- und Schwefelsäure, womit man den Eisendraht herausätzt, ohne das Silber anzugreifen.

Der Kupferdraht wird zunächst in der gewünschten Stärke gezogen, wobei der Durchmesser des Goldes vom Gesamtdurchmesser abgezogen wird. Man bestimmt seinen genauen Umfang, schneidet das Goldblech entsprechend zu, sodass es zum bessern Durchziehen eine Spitze erhält. Dann glüht man es. Das sehr harte Gelbgold erfordert nach dem Glühen noch das Ablöschen in verdünntem Spiritus, um die nötige Weichheit zu erzielen. Anschließend klopft oder reibt man das Goldblech mit Hammer oder Punzen in eine Holzkerbe. Danach lässt man das Scharnier, zunächst ohne Draht, so oft durch das Zieheisen laufen, bis die Fuge sich beinahe schließt. Nach diesem Schritt erst steckt man den Kupferdraht hinein und zieht das Stück fertig.

Nach dem Ziehen wird das Ganze auf der Kordiermaschine mit Bindedraht eng umwickelt und geglüht, damit die Fuge geschlossen werden kann. Bleibt das Scharnier gerade, wird der innen befindliche Kupferdraht heraus geölst. Man löst an beiden Enden das Gold vom Kupfer, zieht das Kupfer auf der Ziehbank in die Länge, sodass es dünner wird, bis es entfernt werden kann.

Soll das Scharnier gebogen werden, biegt man entweder das Kupfer im Inneren des Stücks oder den Bindedraht außen. Dann ätzt man beides mit Salpetersäure weg. Oder man füllt es vor dem Biegen mit Kitt, was der Einkitter mit der Kittmaschine erledigt. Vor dem Kitten wird die Fuge zugelötet. Viereckige oder vieleckige Scharniere werden auf ganz ähnlicher Art und Weise hergestellt. Man zieht den Kupferdraht in der gewünschten Form, zieht das Goldblech erst rund und dann auf dem Kupferdraht durch das Faconeisen. Die Fuge lässt man dabei je nach Bedarf auf eine Kante oder eine Fläche fallen.

Scharniere, die keinen kreisförmigen Querschnitt haben, können auch schraubenförmig um sich selbst gedreht werden. Man lässt hierfür nach dem Glühen, also vor dem Löten, den Bindedraht um die Stücke gewickelt, spannt sie in einen Schraubstock und dreht sie dann von Hand.

Konische Scharniere werden auf besondere Art gefertigt: Man zieht den Kupferdraht so dick, wie das Scharnier letztendlich werden soll und feilt ihn dann entsprechend zu. Dann wird das Blech zugeschnitten und das Ganze gestoßen, d.h. es wird nach und nach in die verschiedenen Löcher des Zieheisens gesteckt und hindurchgezogen. Hierbei beginnt man mit dem größten Loch des Zieheisens und arbeitet sich bis zum kleinsten Loch vor.

Gleichzeitig kann das Scharnier zur Herstellung von Kisten oder Kasten verwendet werden, indem man eine Zarge vom Scharnier absägt und einen Boden anbringt. Für größere Sachen werden die Zargen aus Blechstreifen gebogen. Soll der Kasten eckig werden, wird die Zarge an der entsprechenden Stelle mit einer dreieckigen Nadelfeile bis auf halbe Goldstärke angebracht oder mit dem Spitzstichel abgestochen, um beim Biegen scharfe Kanten zu erzielen. Für konische Kasten müssen die Zargen in entsprechend veränderter Form zugeschnitten werden.

Die unterschiedlichen Herstellungsformen haben den Zweck, die technisch notwendigsten Bearbeitungs- und Einzelformen des Edelmetalls für die Schmuckherstellungskunst anfertigen zu können.

Um Schmuckstücken die künstlerische Gestalt geben zu können, nutzt der Goldschmied hauptsächlich drei verschiedene Mittel:

Über das Aussägen kann man nur wenig sagen: Es geschieht mit einer feinen Laubsäge, die zuvor aufgetragene Zeichnung wird mit Leim auf das Blech geklebt und genau an der Kontur entlang ausgesägt. Wenn es nötig ist, wird die ausgesägte Kontur noch durch Feilen verfeinert. Zum Biegen von Blech oder Draht nutzt man besonderer Zangen, sogenannte Biegezangen. Das sind entweder Flach- oder Rundzangen. Die Flachzangen haben ein glattes, gerades Maul, dessen innere Flächen entweder glatt oder beschlagen sind. Mit beschlagenen Zangen kann man wesentlich fester zugreifen. Eine weitere Zangenform bildet die Spitzzange, deren Kopf oder Maul sehr schmal und zugespitzt ist.

Flachzangen nutzt man hauptsächlich zur Herstellung eckiger Biegungen an Drähten und Blechstücken, sowie zum Zusammendrehen des Drahtes. Die Rundzangen haben keine vierkantigen Teile im Bereich des Kopfes, sondern runde Stifte, die zylindrisch oder kegelförmig sein können. Sie dienen zur Herstellung von kurzen runden Biegungen. Die Halbrundzange hat einen runden und einem glatten Teil, man benutzt sie vor allem zur Herstellung von flacheren Schweifungen.

Das klingt sehr einfach. Aber es gehört eine ungemein geübte und feinfühlige Hand dazu, um mit so einfachen Werkzeugen auf kleinstem Raum zierliche, elegante und komplizierte Linienläufe herzustellen, wie der moderne Schmuck sie verlangt.

Kommt zur Drahtarbeit noch die Verwendung kleiner Kügelchen hinzutritt, spricht man von „Filigrantechnik“ (filum = Draht, granum = Kügelchen). Das Filigran gehört zu den ältesten Formen der Edelschmiedekunst, es war schon den Ägyptern bekannt und wurde von Phöniziern und Etruskern mit bewundernswerter Meisterhand ausgeübt. Heute noch sehr interessant ist die Technik der nordöstlichen Skandinavier, die ihre Volkskunst bis nach Ostasien übermittelt haben.

Filigran wird sowohl auf einer Unterlage aus Blech, als auch in ganz durchbrochener Art ausgeführt. Auf der Blechfläche wird zunächst das Muster vorgezeichnet, hierauf werden die Einzelnen Abschnitte des Drahtes in der gewünschten Form gebogen und mit Tragant-Gummi, der Zeichnung entsprechend, auf die Unterlage geklebt. An geeigneten Stellen werden auch die Kügelchen und kleine Blechflitter (Pailleten) hinzugefügt. Gelegentlich nutzt man statt des Bleches ein glatt geschliffenes Stück Holzkohle, auf das die Zeichnung aufgebracht und der Draht aufgeklebt wird. Zum Schluss wird mit der normalen Technik gelötet.

Filigran wird meist aus mehreren Drähten verschiedener Stärke hergestellt. Hierbei bilden die dickeren Drähte meistens die Einfassung (das Gerippe) des ganzen Musters, die feineren Drähte hingegen bilden das eigentliche Ornament.

Die Technik des Filigran gerät allerdings von Zeit zu Zeit aus der Mode und wird manchmal mehr, manchmal weniger gepflegt.

Aber die Drahtarbeit mit dem sogenannten Messerdraht hat für das ganze Gebiet des montierten Schmuckes seine Bedeutsamkeit und künstlerische Verwendung beibehalten und wird sie höchstwahrscheinlich auch nicht so schnell verlieren. Der moderne, naturalistische Schmuck kann nicht auf diese Technik verzichten, mit deren Hilfe Stängel, Blüten und Blätter hergestellt werden.

Um das Blech aufzutiefen und zu treiben, nutzt man in der Regel eine Zange, mit der das Blech gebogen wird. Das Auftiefen kann entweder mechanisch oder künstlerisch vorgenommen werden. Für das mechanische Auftiefen nutzt man eine stählerne, eiserne oder eine Unterlage aus Messing, die Anke. Sie hat mehrere halb kugelförmige, tiefere oder seichtere, Vertiefungen, die meistens der Reihe nach mit abnehmendem Durchmesser angeordnet sind. Dazu gehören so viele Stempel (Buckeleisen, Vertiefstempel) wie Löcher vorhanden sind.

Der abgerundete, untere Teil muss immer etwas kleiner sein, als die für ihn bestimmte Vertiefung, damit Raum für das Blech bleibt. Auf diese Weise werden im Blech halbkugel-förmige Erhöhungen, bzw. Vertiefungen, hervorgebracht. Zur Herstellung solcher Plättchen nutzt man sich der sogenannten Hand-Aushauer.

Damit das Blech beim Beschlagen keine Falten bekommt, wird es vor dem Beschlagen über dem Vertiefungs-Stempel mit dem Hammer gewellt und erst danach in die Anke hinein geschlagen. Durch das sogenannte Auftiefen kann auch eine künstlerische Gestaltung des Bleches erzielt werden. In diesem Fall wird es so modelliert, wie es bei Laub- und Blumenblättern gemacht wird. Dann arbeitet man mit dem Bretthammer und mit verschiedenen Punzen. Zur Unterlage des Bleches verwendet man Blei, welches dem Druck des Punzens nachgibt und bewirkt, dass nur auf der Stelle ein Eindruck entsteht, auf die die Punze geschlagen wird. Während der Arbeit muss das Material mehrmals ausgeglüht werden, da das Metall sonst hart und spröde wird und leicht reißen kann. Muss eine besonders starke Höhle heraus gearbeitet werden, bearbeitet man das Blech zuvor auf einer Bleiunterlage, um zu verhindern, dass das Metall zu dünn geschlagen wird.

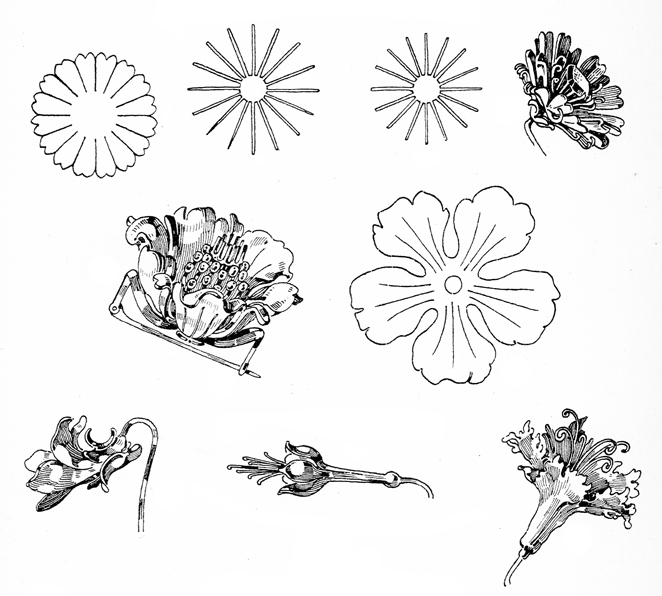

Das Auftiefen ist hauptsächlich bei der Herstellung von einzelnen Blättern und ganzen Blumen notwendig. Zu dem nutzt man es für stärkere Biegungen von Spitzen und Zacken, hinzu kommt in diesem Fall auch noch das Biegen mit der Zange. Soll eine Blume aus Blech hergestellt werden, ist es erforderlich, dass man sich eine Art von Werkzeichnung macht.

Die Blume besteht bekanntlich aus mehreren Teilen oder einzelnen Blattkreisen: Dem Kelch, den Blumenblättern, den Staubfäden und dem Fruchtboden. Der Fruchtboden wird meistens durch einen gefassten Untergrund dargestellt, die Staubfäden biegt man aus Draht. Die Blumen- und Kelchblätter müssen erst einzeln oder als zusammenhängender Blattkreis aufgezeichnet werden, damit dann beim Auftiefen und Zusammenbiegen die gewünschte Form entsteht.

Beim Aussägen ist es ratsam, die Säge etwas außerhalb des aufgezeichneten Striches laufen zu lassen, da die Blattfläche durch das Wölben des Bleches immer etwas enger wird. Die Blattrippen werden entweder durch Aussägen, durch das Schlagen mit scharfen Punzen oder (bei gefärbten Arbeiten) durch Gravieren dargestellt. Die Herstellung einer gut ausgearbeiteten Blumenbrosche ist eine mühsame und zeitraubende Arbeit, zu deren Bewältigung eine besondere künstlerische Fertigkeit vorausgesetzt werden muss.

Um die Einzelteile eines Schmuckstückes untereinander zu einem Ganzen verbinden zu können, kann man bewegliche und unbewegliche Verbindungen nutzen. Die wichtigste unbewegliche Verbindung von Metallteilen untereinander ist das Löten. Löten bedeutet, dass zwei Metallstücke mit Hilfe einer schmelzbaren Metalllegierung (Lot) vereinigt werden, also verlotet. Je nach Art der zu verbindenden Metallstücke, werden verschiedenartige Lote verwendet. Man unterscheidet die Lote durch den Grad ihrer Schmelzbarkeit. Es gibt Weichlote, die bei geringer Hitze schmelzen, und Hartlote, die einen höheren Hitzegrad zum Schmelzen brauchen.

Für feine Schmuckstücke und für Stücke die im Verlauf der weiteren Bearbeitung einer sehr hohen Hitze ausgesetzt werden, z. B. beim nachträglichen Emaillieren oder Färben, wird sehr streng-flüssiges Lot angewendet. Dagegen nutzt man für andere Stücke ein weicheres, leichtflüssiges Lot.

Je nachdem ob Gold oder Silber gelötet wird, benutzt man Gold- oder Silberlote. Zum Verstärken dünner Gegenstände nimmt man Schwemm-Lot (Lot-Feilung). Die unterschiedlichen Lote, die man zum Löten von Metalllegierungen nutzt, werden in gebrauchsfähigem, dünn gewalztem Zustand eingekauft.

Um seinen Zweck erfüllen zu können, muss das Lot geschmolzen werden. Dies geschieht in der Regel durch eine Gas- oder Spiritus-Flamme. Die Spiritus-Flamme wird allerdings nur in Ausnahmefällen genutzt, nur dann wenn keine Gasflamme vorhanden ist. Für die Erzeugung einer Spiritus-Flamme wird in einer besonderen Lötlampe aus Weißblech benötigt.

Für das Löten mit Gas gibt es verschiedene Lötlampen. Eine einfache und weit verbreitete Lötlampenart besteht aus einem senkrechten Rohr mit schalen-förmiger Mündung, die auf einem Fuß montiert ist, so dass man das Ganze hin und her bewegen kann. Die Gaszuleitung erfolgt mit Hilfe eines Gummischlauches. In der Mündung steckt ein dichtes Knäuel dünnen Bindedrahtes, der zur Verbreitung der austretenden Flamme dient.

Für das Löten mit Gas gibt es verschiedene Lötlampen. Eine einfache und weit verbreitete Lötlampenart besteht aus einem senkrechten Rohr mit schalen-förmiger Mündung, die auf einem Fuß montiert ist, so dass man das Ganze hin und her bewegen kann. Die Gaszuleitung erfolgt mit Hilfe eines Gummischlauches. In der Mündung steckt ein dichtes Knäuel dünnen Bindedrahtes, der zur Verbreitung der austretenden Flamme dient.

Da die Temperatur der normalen Flamme für das Hartlöten zu niedrig ist, wird sie durch Einblasen von Luft erhöht. Der in der Luft enthaltene Sauerstoff bedingt eine völlige Verbrennung des im Gas enthaltenen Kohlenstoffes und damit eine wesentlich größere Hitzeerzeugung. Dieses Einblasen der Luft geschieht mit dem Lötrohr (einer kegelförmigen, 20-27 cm langen Blechrohr). Das Lötrohr wird am dünnere Ende rechtwinklig umgebogen, damit man es mit seiner engen Öffnung in die Flamme halten kann, während am anderen Ende mit dem Mund oder mechanisch die Luft eingeblasen werden kann. Die Flamme wird durch den aus dem Lötrohr austretenden Luftstrom auf den Punkt gelenkt, wo das Lot zum Fließen gebracht werden soll.

Soll die Wirkung der Flamme nur auf einen sehr kleinen Raum beschränkt bleiben, so erzeugt man eine sogenannte Spitzflamme, welche schmal und spitz ist. Hierzu ist es erforderlich, dass die Öffnung des Rohres in die Flamme hineingehalten wird.

Wenn die Flamme sich allerdings über eine größere Stelle verbreiten soll, wird die Spitze des Lötrohres außerhalb der Flamme gehalten.

Abbildung: Vorgang beim Hartlöten in einer Bayrischen Goldschmiede Werkstatt

Eine moderne Lötlampe mit selbsttätiger Regulierung des Gasverbrauches durch Lötrohr-Druckluft hat den Vorteil, dass der Gaszufluss sich selbstständig reguliert. Solange der Arbeiter überhaupt nicht bläst, brennt nur eine kleine Zündflamme. Eine Lötflamme entsteht in dem Moment, indem mit dem Blasen angefangen wird. Deshalb hat auch der Arbeiter bei Unterbrechung der Löt-Arbeit keine Flamme vor den Augen.

Zum Löten größerer Flächen erweist sich die Lötpistole als praktisch: Es handelt sich hierbei um ein auf den Gasschlauch aufgesetztes, besonders konstruiertes Mundstück, welches mit einem zweiten Schlauch in Verbindung steht, der den nötigen Luftstrom herbeiführt, und zwar mittelst eines Blasebalges mit Fußbetrieb. Somit fällt das Blasen mit dem Mund weg. Der Apparat wird in der Hand gehalten und ist frei beweglich. Durch eine federnde Regulierungsvorrichtung kann der Gaszufluss nach Belieben stärker oder schwächer gemacht oder ganz unterbrochen werden.

Löten funktioniert wie folgt: Das Lot wird in ganz kleine Schnitzel („Paillons“) geschnitten und in dieser Form an die Lötstelle gebracht. Die Lötstelle ist die Fuge, die durch das Zusammenlegen der zu verlötenden Stellen entsteht. Diese beiden zu lötenden Flächen müssen völlig metallisch rein („gefrischt“), jedenfalls frei von Oxyd und Schmutz sein, weil eine unreine Lötstelle das Lot schlecht oder gar nicht annimmt. Es ist auch gut, wenn die Lötfuge etwas schräg durchschneidet, um dem Lot mehr Fläche zu geben. Während des Lötens muss die Luft von den Lötstellen abgehalten werden, um sowohl das erhitzte Metall, als auch das Lot vor Oxydation zu bewahren. Zu diesem Zweck deckt man die Lötstelle, unter Umständen auch den ganzen Gegenstand, mit dick geriebenem Borax ab, den man durch Reiben von Borax mit Wasser auf steinerner oder schieferner Reibe-Platte herstellt.

Diese Borax-Lösung wird mit dem Pinsel aufgetragen und entfernt jede Form von Schmutz. Zudem schützt sie vor Luftzutritt. Die Lot-Paillons werden ebenfalls mit dem Borax-Pinsel aufgetragen. Das zu lötende Teil legt man auf ein Stück Holzkohle und befestigt die einzelnen Teile des Schmuckstücks noch mit Bindedraht, um die Lötfuge zusammen zu halten.

Beim Löten wird das Schmuckstück zuerst nur angewärmt, dadurch wird der Borax trocken und verhindert, dass ein Lot-Teilchen auf Grund der Temperaturschwankungen abspringt. Dann wird das Schmuckstück stärker erhitzt, bis das Lot schmilzt und sich in die Fuge hinein tropfen lässt hat. Damit ist die Arbeit des Lötens getan.

Beim Löten eines hohlen Röhrchens oder eines Scharniers, wird das Lot zu einem langen, schmalen Streifen geschnitten, den man aufrecht in die Scharnier-Fuge steckt. Um die Fuge innen mit Borax benetzen zu können, füllt man das ganze Röhrchen (mittels Ansaugen mit dem Mund) kurz mit Borax und lässt diesen dann wieder leer laufen.

Bei der Anfertigung von Schmuckstücken ist es oft nicht möglich, alle Teile im Feuer zu löten. In solchen Fällen nutzt man den Lötkolben. Dabei handelt es sich um ein geschmiedetes, mit einem eisernen Stiel versehenes Kupferstück, das je nach Bedarf spitzig oder flach ist. Man erhitzt das Kupferstück, um damit die Lötstelle heiß zu machen, während der übrige Gegenstand kalt bleibt. Hierfür kann nur Zinnlot genutzt werden. Der Lötkolben wird hauptsächlich zur Herstellung von Ketten benutzt.

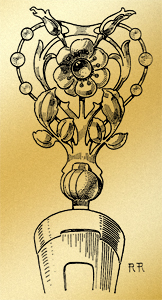

Unter der Mon tage der Kleinteile versteht man diverse Arten von Verbindungen zwischen Metallteilen, die ein Goldschmied vornimmt. Für diesen Zweck gibt es verschiedene Methoden. Möchte man beispielsweise einen Aufsatz für einen Haarstecker herstellen, der eine bewegliche Verbindung besitzt und auf dem eine Blume montiert ist, wie auf der Abbildung dargestellt, dann geht man wie folgt vor:

tage der Kleinteile versteht man diverse Arten von Verbindungen zwischen Metallteilen, die ein Goldschmied vornimmt. Für diesen Zweck gibt es verschiedene Methoden. Möchte man beispielsweise einen Aufsatz für einen Haarstecker herstellen, der eine bewegliche Verbindung besitzt und auf dem eine Blume montiert ist, wie auf der Abbildung dargestellt, dann geht man wie folgt vor:

Zunächst wird die Blume ausgesägt und zurecht gebogen. Das Gleiche geschieht dann auch mit den Blättern. Die Knospen sind massiv und werden aus dem Vollen Metallblech heraus gefeilt und die Zipfel werden angelötet. Die scharfen Kanten und Einschnitte werden vom Graveur angestochen, die Kerben mit einer dreieckigen Nadelfeile eingeschnitten. Die Lot-Stellen müssen gefeilt werden, damit es weiche

Übergänge gibt. Sind die Einzelheiten vorbereitet, werden die Drähte (in diesem Fall einfacher scharfer Messerdraht) gezogen. Die Hauptstiele werden nicht aus Messerdraht angefertigt, sondern aus viereckig gewalztem Draht. Er wird entsprechend gefeilt und gebogen.

Im oberen Teil werden die Drähte etwas abgefeilt. Dann werden die kleinen Stiele zurechtgebogen, genau angepasst und an den Hauptstiel befestigt. Die Blätter werden mit Stielen versehen und angefügt, gegebenenfalls werden unten noch besondere Verstärkungsdrähte eingefügt. Gut ist es, wenn man die Einzelteile vor dem endgültigen Verlöten erst mit Wachs bestreicht, um die Biegung der Drähte auszuprobieren.

Die große Blume in der Mitte der Haarspange soll auf eine Feder montiert werden, so dass sie sich beim Tragen leicht bewegen kann. Man führt hierfür einen Stift durch die Blume, in welchem der Stein in der Mitte der Blume sitzt, aufgelötet wird. Auf den Boden der Blume wird ein Ring gelötet, auf dem senkrecht ein zweiter Ring steht. Dann wird aus Draht ein Sicherheitsbügel gebogen, der frei in dem Ring spielt. Er steht auf einem, in ein Scharnier eingeschraubten Stift. Die Feder wird aus rundem Gelbgold-Draht flach gewalzt und zur Feder gerollt.

Diese Feder trägt innen ein Scharnier, in das ein Stift eingeführt wird, der an dem Ring sitzt. Die Feder wird nun an diesen Stift, am andern Ende seitwärts an die Sicherheit fest gelötet. Die Befestigung der Blume auf dem Scharnier erfolgt durch Schrauben. Die Verbindung des Aufbaues mit der Nadel geschieht mittelst eines verbindenden Kastens. Oft wird auch eine Scharnier-Verbindung hergestellt. Sie wird entweder als Scharnier gezogen und zurecht gefeilt oder direkt aus dickem Blech gefeilt.

Zuletzt werden die Perlen eingesetzt. Auf den Messerdrähten werden die Perlen befestigt wie folgt: Man haut Schüsselchen aus, tieft sie auf, feilt unten eine Kerbe ein, setzt sie damit auf den Draht und lötet das Ganze fest. Dann werden die Perlen, wenn es echte, große Stücke sind, aufgeschraubt. Kleinere Perlen werden auf den Stift geleimt oder gekittet, echte mit Steinkitt oder Mastix, Wachsperlen mit Fischleim.

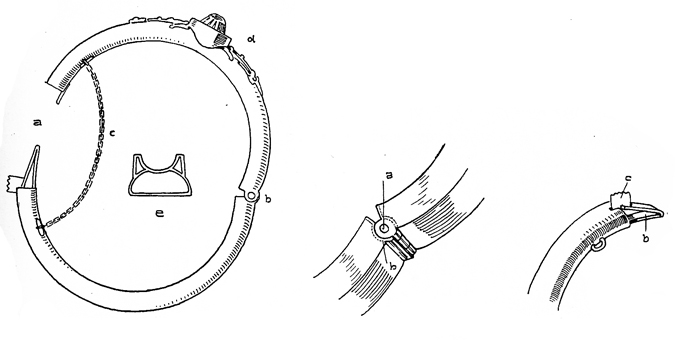

Armbänder werden in der Regel auf der Armbanddohle gewickelt. Dies ist ein offener Reif mit einem eingespannten Keil. Nach dem Wickeln und Glühen wird dieser Keil herausgezogen, so dass das Armband leicht abgestreift werden kann. Bei billigerer Ware wird die Rohform nicht auf diesem Weg, sondern maschinell hergestellt („gerändelt").

Zur Herstellung von gerändelten Armbändern nutzt man die Hilfe von Spezialgeschäften, die das Oberteil des Armbandes, d.h. die äußere Peripherie, als fertig gerändelten liefern. Man lötet dieses Oberteil zunächst zu einem geschlossenen Ring zusammen und feilt den stehen gebliebenen Grat gleichmäßig ab. Dann wird es zwischen zwei flachen Holzkohlen gleichmäßig am Gasgebläse geglüht, damit es sich vollkommen flach zieht. Danach wird der Boden von einem sorgfältig gerichteten Blech gerade abgeschnitten und über einer Dohle geglüht, damit es sich rund zieht. Man schneidet das Unterteil etwas breiter als das Oberteil ab, damit man das Lot auf den überstehenden Rand legen kann. Zum Schluss werden Ober- und Unterteil aneinander gelötet. Der überstehende Rand des Bodens wird dann abgeschnitten oder abgesägt und gefeilt.

Für den runden Kasten wird eine runde Zarge gebogen, auf dem Ring geriegelt und flach abgezogen. Jetzt lötet man oben einen Boden darauf und sägt in diesen ein kreisförmiges, konzentrisches Loch, sodass ein Rand entsteht. Daran lötet man von hinten ein entsprechend großes, vertieftes Schüsselchen, in welches den Stein setzt. Der Kasten wird nun so gefeilt, dass er auf dem Bracelet-Oberteil genau aufsitzt, für das Schüsselchen muss eine entsprechend große Öffnung eingeschnitten werden.

Das Armband ist jetzt ein geschlossener Reif. Um es anziehen zu können, muss es zum Öffnen und Schließen vorbereitet werden. Dazu dient das Scharnier und der Verschluss. Das Scharnier besteht aus zwei Teilen, dem Laufscharnier, wobei es sich um eine Gelenkverbindung handelt, die aus drei Röhrchen mit durch gestecktem Stift besteht, und dem Konter-Scharnier, einer Hülse, die das Laufscharnier einschließt. Die beiden äußeren Laufscharniere sind an der oberen Hälfte des Armbandes angelötet, das mittlere an der unteren Hälfte.

Um die Scharnier-Verbindung herzustellen, wird zunächst für das Konter-Scharnier von außer in das Armband, d. h. in die gewölbte, äußere Fläche desselben, eine Rinne gefeit und das Konter-Scharnier, eine oben offene Röhre eingelötet. Gleichzeitig muss man den Verschluss anfertigen, der aus Schlussplatte (a), Cliquet (Sperrhaken) (b) und Drücker (c) besteht. Die Schlussplatte, in welche die Öffnung für das Cliquet gefeilt ist, wird etwas schräg angefeilt, damit man sie besser verschließen kann, und eingelötet. Man führt am Scharnier vom Boden aus einen Sägeschnitt bis zum Konter-Scharnier, sodass es unten noch durchgeschnitten wird.

Abbildung 1 links: Armbandverschluss und Aufsatz

Abbildung 2 mitte: Scharnier eines Armband

Abbildung 3 rechts: Verschluss eines Armbandes

In diesen Schnitt wird ein umgebogenes Blech (Speidel) eingeführt und fest gelötet, damit die Höhlung des Armbandes später beim Öffnen nicht sichtbar wird. Nachdem noch die drei Laufscharniere vorläufig im Konter-Scharnier mit Lot befestigt sind, wird die Schlussplatte von oben zum Boden durchgesägt, sodass das Armband jetzt in zwei Hälften geteilt ist. Man lötet die drei Laufscharniere nun endgültig ein und verstiftet sie, lötet das Cliquet ins Unterteil und den Drücker aufs Cliquet.

Auf beiden Seiten des Schlusses werden zwei kleine Ringe angelötet. Sie sind aus rundem Draht gebogen und werden so auf die offene Stelle gesetzt, dass sie durch das Auflöten auch gleich geschlossen werden. In diese Ringe wird ein Sicherheitskettchen eingehängt, damit das Armband nicht verloren geht, falls sich der Verschluss durch Zufall beim Tragen öffnen sollte.

Soll ein Scharnier-Armband mit Begleitschienen versehen werden, werden die Schienen mit dazwischen gelöteter Kugeln befestigt, und zwar erst die Kugeln an das Scharnier, dann die als Begleitschienen verwendeten Messerdrähte. Ein flaches oder montiertes Armband besteht aus einer breiten Blechschiene, an deren innerer Seite zur Verstärkung zwei Scharniere umlaufen, an jeder Kante eins.

Man zieht anschließend ein niederes, viereckiges Scharnier und wickelt es auf die Bracelet-Dohle auf, und zwar in doppelt so vielen Windungen, wie man Armbänder produzieren will. Dabei ist zu beachten, dass nach dem Wickeln die Fuge, die man beim Ziehen auf eine der schmalen Flächen gerichtet hat, nach oben zeigen sollte. Das ganze wird geglüht, die Mitte angezeichnet und dort werden die Reifen aufgeschnitten. Man ordnet jeden einzelnen Reifen jetzt flach an, stößt ihn zusammen und lötet das Ganze. Nachdem er nochmal mit dem Hammer auf dem Bretteisen flach gehämmert wurde, kommt er wieder auf die Dohle. Der Keil der Dohle wird fest eingeschlagen und die obere Fläche der Fuge mit der Flachfeile abgefeilt. Nun entfernt man das Kupfer, das seit des Ziehens noch darin steckt, schneidet den Boden etwas breiter ab, sodass er rechts und links übersteht, und bindet ihn mit den Scharnieren durch Bindedraht zusammen. Damit die beiden Scharniere genau parallel laufen, richtet man sie mit dem Richtstab aus.

Beim Löten wird das Lot auf den außer überstehenden Rand des Bodens gelegt, der dann abgeschnitten und gefeilt wird.

Wo das Scharnier und der Verschluss hinkommen sollen, wird hinten quer eine Verstärkung aufgelötet, worauf die weitere Herstellung der Gelenkverbindung erfolgt. Hat der Goldschmied sein Werk so weit vorangebracht, dass das rohe Schmuckstück fertig ist, wird das Stück, wieder auseinandergenommen, damit Polisseuse, Fasser, Graveur, Emailleur, Goldfärber und wer sonst noch damit zu tun hat, leichter arbeiten können und Beschädigungen vermieden werden.

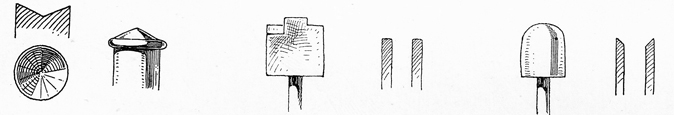

Abbildung links: Abbohrer und abgebohrter Stif

Abbildung Mitte und rechts: Scharnierabbohrer Abbildung

Dies einzelnen Teile wandern dann, nachdem diese Hilfstechniken je nach Bedarf angewandt wurden, wieder zurück in die Hand des Finierers, der das endgültige Zusammensetzen der fertigen Einzelheiten vornimmt. Er biegt alle Verbindungsringe wieder zu, steckt die auf Scharniere oder Stifte aufgelöteten Chatons auf, die jetzt mit Steinen gefasst sind, lötet sie mit dem Lötkolben fest (mit Weichlot – Zinn) und leimt die Perlen ein. Um das auf der Rückseite vorstehende Ende der Stifte wird ein Drahtring zum besseren Halten gelötet.

Die Stifte und Scharniere, mit denen die Chatons aufgesteckt sind, müssen ein gleichmäßiges Ansehen erhalten, damit sie nicht kratzen und reißen können. Zu diesem Zweck brauchen sie eine glatte Oberfläche. Hierzu werden die Einzelteile nochmal an der Hinterseite angebohrt. Dazu benutzt der Finierer verschiedene Bohrer.

Der Stiftbohrer wird aus einem runden Bohrer-Stahl so angefertigt, dass man die obere Fläche mit einer dreieckigen Nadelfeile über Kreuz feilt, sodass der Mittelpunkt vertieft wird, während nach außer, gegen den Rand, das Metall stehen bleibt.

Für das Bohren von Scharnieren nutzt man zwei verschiedene Werkzeuge. Soll das Scharnier-Ende den dargestellten Querschnitt erhalten, dann benutzt man den oben abgebildeten Bohrer, der durch Feilen eine gerillte Oberfläche erhält. Zum Flach- und Niederbohren des Scharniers, falls mal eins zu weit vorstehen sollte, braucht man einen Zentrumsbohrer.

Diese Bohrer benötigt man in verschiedensten Größen. Letztendlich ist das Herstellen der Scharnier-Verbindungen, dass die einzelnen Teile nicht sperren, nicht fallen oder lose hängen, Sache des Finierers, wie auch das Ausreiben und Verstiften des Schmuckstücks.

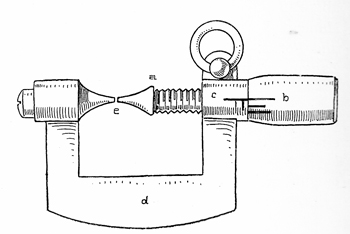

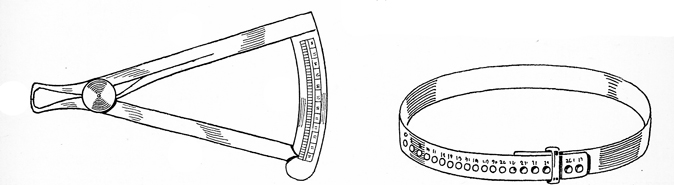

Nicht unerwähnt darf auch das, bei hohlen Schmuckstücken oft vorkommende, Auskitten bleiben. Es wird in der Regel mittelst einer besonderen Maschine, einer Art Spritze, ausgeführt und hat den Zweck, dem dünnen Blech einen gewissen Halt und Schutz gegen das Verbiegen zu geben. Zum Messen dienen verschiedene Arten von Zirkeln, neben dem gewöhnlichen Spitzzirkel noch der durch Schrauben verstellbare, federnde Federzirkel und der Federtaster, der zum Abgreifen runder Körpern dient. Für sehr genauen Messungen, etwa von Blechdicken, nutzt man das Mikrometer (siehe Abbildung links).

Nicht unerwähnt darf auch das, bei hohlen Schmuckstücken oft vorkommende, Auskitten bleiben. Es wird in der Regel mittelst einer besonderen Maschine, einer Art Spritze, ausgeführt und hat den Zweck, dem dünnen Blech einen gewissen Halt und Schutz gegen das Verbiegen zu geben. Zum Messen dienen verschiedene Arten von Zirkeln, neben dem gewöhnlichen Spitzzirkel noch der durch Schrauben verstellbare, federnde Federzirkel und der Federtaster, der zum Abgreifen runder Körpern dient. Für sehr genauen Messungen, etwa von Blechdicken, nutzt man das Mikrometer (siehe Abbildung links).

Die Schraube wird durch Umdrehen der fest mit ihr verbundenen Hülse , welche auf dem kreisrunden Ansatz des Bügels gleitet, auf und zugeschraubt. Ihre Ganghöhe beträgt genau einen Millimeter. Will man eine Blechdicke wissen, bringt man das Blech zwischen die beiden Flächen bei und schraubt hin zu.

Es gibt zwei Teile, eine parallel zur Schraubenachse, auf dem Ansatz, und eine auf dem Umkreis der Hülse. Durch Kombination der beiden Teilungen kann man die Dicke eines eingeklemmten Gegenstandes in ganzen, Zehntel und Zwanzigstel Millimetern direkt ablesen. Auch eine Schieblehre wird oft benutzt. Bei der Blechlehre wird das Maß durch Schrauben gewonnen und von einer Spitze auf einer Kreiseinteilung des Zifferblattes angezeigt. Zum Festhalten von Werkzeugen und Arbeitsstücken dienen gewöhnliche und Parallelschraubstöcke. Ein kleiner Schraubstock ist der Feil-Kloben, der in der Hand gehalten wird. Für sehr zarte Arbeiten hat man auch hölzerne Feil-Kloben. Sind sie sehr klein, versieht man sie mit einem Stiel, um sie bequemer handhaben zu können, und nennt sie dann Stiel-Kloben. In solche Stiel-Kloben werden zur Erleichterung der Arbeit in Reibahlen und Bohrer eingespannt.

Zum Festhalten von Draht und Blech, das gefeilt werden soll, benutzt man Schnall-Zangen, die ein angerautes Maul und dadurch einen sehr festen Halt haben. Korn- oder Federzangen (Pinzetten) sind zum Aufnehmen von Gegenständen bestimmt, die für das Halten mit den Fingern zu klein oder zu zart sind. Sie bestehen aus zwei federnden Schenkeln aus Stahl oder Messing, die am unteren Ende entweder zugespitzt, abgerundet oder gestutzt sind. Ein geringer Druck reicht aus, die Schenkel zu schließen. Manchmal versieht man das hintere Ende des Werkzeugs mit einer Schaufel, um Edelsteine und Perlen damit aufnehmen zu können.

Man fasst manchmal Lötstücke mit Zangen und hält sie dann in die Lötflamme. Häufig bedient man sich hierzu einer besonderen Lötzange, durch die der Gegenstand nur an einem einzigen Punkt gehalten wird. Hierdurch hat kann die Flamme das Schmuckstück besser erreichen, es wird weniger Wärme an die Zange abgegeben und das Schmuckstück kann leichter beobachtet werden. Zum Zerteilen von Blech oder Draht, sowie um eine Zeichnung auszuschneiden, hat der Goldschmied die Blech- und Zwick-Schere, für stärkeres Material die Lingot-Schere.

Die Excenter- oder Lingot-Schere wird mit Hilfe eines Hebelarmes in Bewegung gesetzt. Das Metall steckt man in den dafür vorgesehenen Schlitz. Damit werden besonders die Guss-Planchen je nach Bedarf zerkleinert. Die Zwickzangen dienen zum Abzwicken von Drähten, die nicht gequetscht werden dürfen. Die schräg gearbeitete Zwickzange wird besonders beim Finieren benutzt, wenn es sich um das Abzwicken von Drähten handelt, bei denen man mit der Schere nicht mehr weiter kommt. Der Gebrauch der Lochzangen erklärt sich von selbst. Löcher, die gebohrt werden müssen, stellt der Goldschmied mit einer Bohrrolle her. Diese wird mit Hilfe des Drehbogens in Bewegung gesetzt. Zum Ausschneiden kreisrunder Blechscheiben werden Schneidezirkel genutzt.

An dieser Stelle muss auch das Scharniereisen (Kaliber) erwähnt werden, mit dessen Hilfe Scharniere flach abgestoßen werden können. Unter den verschieden Hämmern sind, außer dem gewöhnlichen Goldschmiede- oder Niethammer, noch die Horn- und Holzhämmer zu nennen. Sie haben den Vorteil, dass sie während des Biegens und Treibens das Metall nicht zusammenzudrücken, wobei es seine Weichheit und Biegsamkeit nicht verliert. Würde man das Metall mit eisernen Hämmer bearbeiten, könnte es hart werden und reißen. Als Grundlage für das Hämmern dient meistens der Brettamboss.

Der bearbeitete Teil ist 6-12 cm lang. Wenn eine runde Öffnung, z. B. ein Scharnier zu eng ist, wird sie ausgerieben (mit einer Reibahle), einem konischen, runden Eisen mit Längsnuten. Dieser Vorgang ist beim Finieren öfter notwendig. Um es zu benutzen steckt man das Eisen in einen Reibahlen-Halter. Das Schaben hat den Zweck, von den gefeilten Arbeitsstücken den Feilstrich zu entfernen und ihn dadurch für das folgende Schleifen vorzubereiten. Man nimmt hierzu unterschiedliche scharf geschliffene, stählerne Werkzeuge, mit denen man feine Späne wegnimmt, wodurch die Arbeit schon einen gewissen Glanz erhält.

Der Arbeitstisch, bzw. das Werkbrett des Goldarbeiters zeichnet sich durch seine gebogene Gestalt aus, die es dem Arbeiter ermöglicht, die Arme seitlich aufzustützen. Um das Herunterfallen kleinerer Gegenstände zu verhindern, bespannt man die Kanten mit gespaltenem Schilfrohr und es wird an jedem Sitz ein Fangfell angebracht. Unter dem Feilnagel befinden sich Schubladen für Werkzeuge und anders Gerät. Das Werkbrett steht auf zwei Füssen und wird mit der Rückseite an die Fensterwand gestellt.

Für die verschiedenen Feuerarbeiten hat der Goldschmied eine ganze Anzahl von Vorrichtungen. Die einfachste ist eine offene Esse mit Holzkohlenfeuerung. Als Unterlage beim Klopfen dient der Horn-Amboss. Er ist konisch, bzw. kegelförmig geformt und wird speziell für kleinere, hohle oder runde Gegenstände, z. B. Ringe, benutzt. In der Regel wird der Amboss in einer großen Faden-Rolle oder einer ähnlichen Vorrichtung befestigt.

Eine wichtige Rolle bei der Schmuckherstellung spielen die Werkzeuge zum Feilen und Schaben. Die sehr unterschiedlichen Feilen sind zum Teil schon bei der Beschreibung der Arbeitsoperationen erwähnt worden. Ihre Art der Benutzung geht meistens schon aus ihrem Namen hervor.

"Versandtasche bestellen" stimme ich den AGB zu und habe die Datenschutzerklärung zur Kenntnis genommen.

Basierend auf 6176 Bewertungen

Powered by

040 76 11 64 44

innerhalb von 48 h

& unverbindliche Anfrage